Пластмассовые изделия используются в разных сферах промышленности, сельского хозяйства, из них делают игрушки, предметы быта, детали интерьера.

Этот материал во многих случаях превосходит по востребованности металл или дерево. Если требуется конкретный предмет, то можно заказать изготовление пластиковых деталей любого вида и размера у надежного производителя.

Технология

Существует два вида литья пластмасс:

- Заполнение расплавленным материалом силиконовой формы. Данный вариант используется при мелкосерийном производстве, когда число изделий составляет десятки или сотни.

- Литье под давлением, методом впрыскивания расплавленного состава в металлическую форму.

- Благодаря прочности матрицы и точности формы, размеров, применяется данный метод для производства сложных деталей или тиражирования объектов в больших количествах.

- Каждый вариант имеет свои преимущества и недостатки, выбор ведется исходя из требований конечного продукта, его количества.

Этапы

Первой стадией работ при любом виде литья является создание чертежа в разных проекциях, объемного рисунка будущего объекта. 3-D модели создаются в CAD-программах типа SolidWorks, AutoCAD, FreeCAD на компьютере.

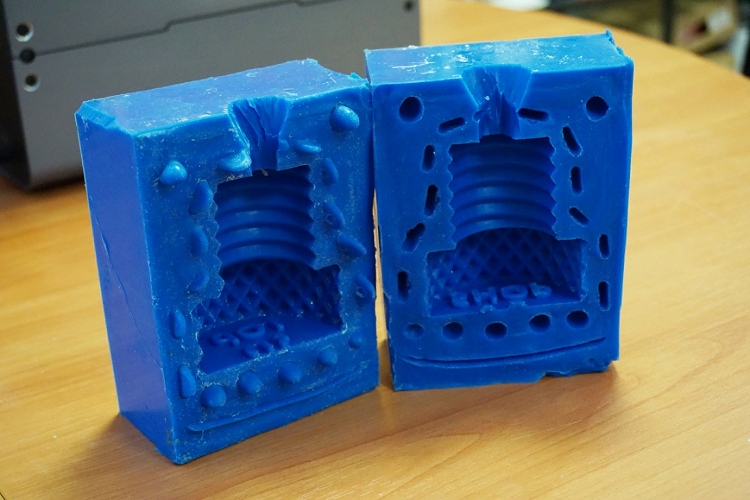

Готовый файл отправляют на 3-D принтер, где печатают образец. Затем его шлифуют, приводят к точной форме и размерам, чтобы использовать для изготовления силиконовой формы. Полученный образец наполовину погружают в специальную глиняную основу, заливают силиконом и отвердителем, размещают в дегазационной камере на 24 часа. Затем отделяют глину и силикон, получая одну половину формы. Таким же образом создается вторая часть, и через 48 часов можно приступать к литью пластмассы.

Металлическая пресс-форма готовиться дольше, это самый затратный этап по времени и ресурсам. Клише служит долго, но оправдывает себя только при крупносерийном производстве. Эти детали также делаются из двух половинок, но в зависимости от допусков конечного продукта, требований технологий формы могут создаваться фрезерованием, штамповкой и литьем.

Половинки готовой формы плотно совмещаются между собой, чтобы исключить протечки. Затем сырье подается в термопласт-автомат, расплавляется, производится гомогенизация, чтобы жидкость имела полную идентичность по составу в любой точке объема. Под давлением жидкий пластик впрыскивается в форму и приобретает нужный вид. После разъема половинок, отрезается литник.

Изделия могут проходить фрезеровку, шлифовку, на них может наноситься покрытие.